1.Produktspezifikationen

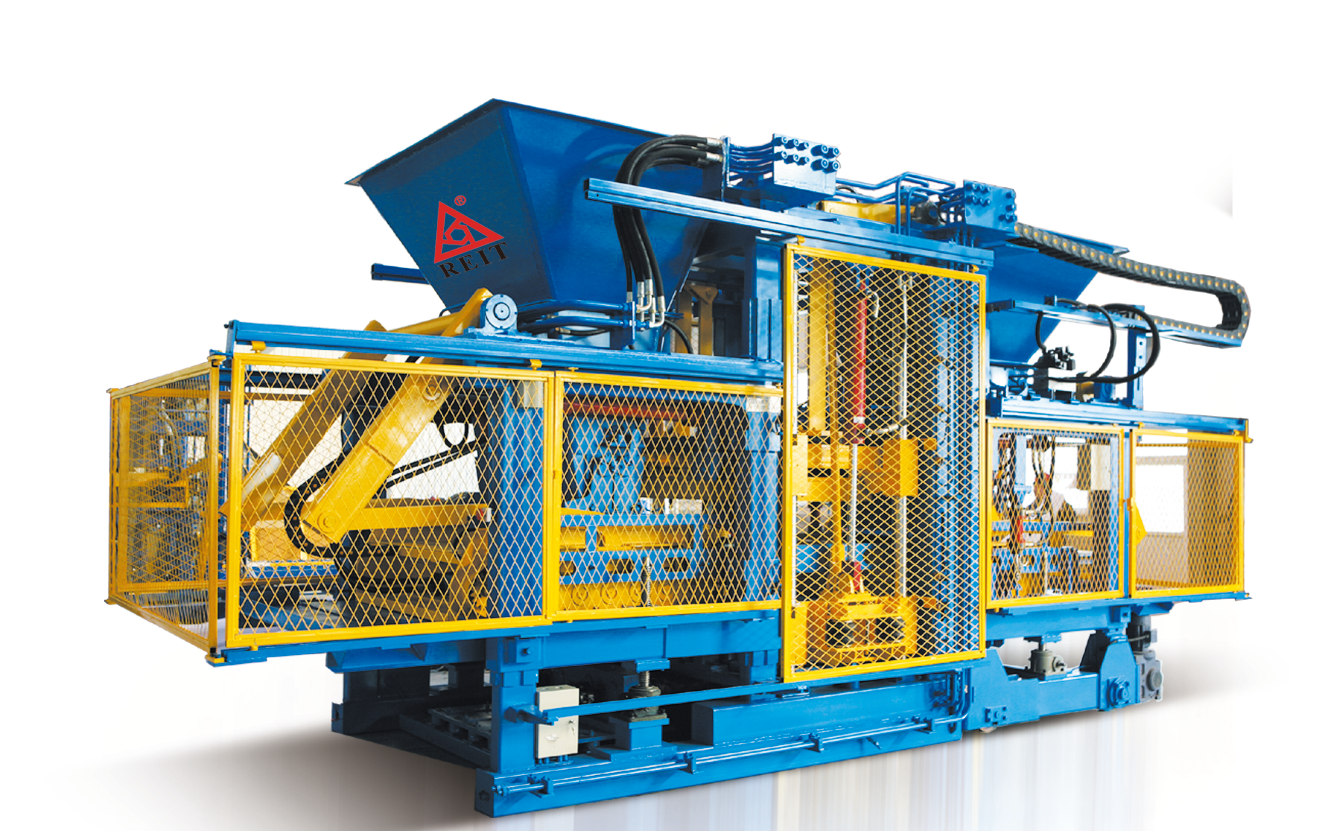

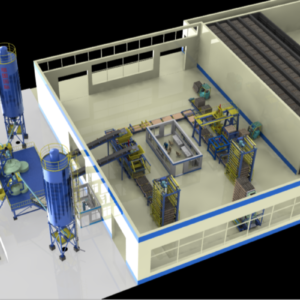

Die Blockmaschine enthält drei Hauptteile, inklusive Sockelbetonzuführgerät, Vorsatzbetonaufgabegerät und Verdichtungssystem. Für die vierte Version des REIT QFT15, Grundbetonzuführgerät und Vorsatzbetonzuführgerät können unabhängig voneinander bewegt werden, um Maschinen einfacher einstellen und reparieren zu können. Die Verbesserung bietet den Arbeitern mehr Platz zum Arbeiten, Maschinen warten und einstellen. Es ist universell für die Herstellung von Pflasterklinkern mit und ohne Vorsatz einsetzbar, Bordsteine, Hohlblöcke und ähnliche Elemente.

Pos.1 Grüner Blockförderer

Es wird verwendet, um die Paletten mit grünen Blöcken geordnet zum Kettenaufzug zu transportieren. Es umfasst eine Übergabevorrichtung im Inneren und einen Raupenförderer.

Die Übertragungsvorrichtung im Inneren ist eine parallele Struktur mit vier Stangen und wird von einem Zylinder angetrieben, damit es stabiler läuft.

Der Raupenförderer ist mit stationärem Kübel und beweglichem Rahmen kombiniert. Der bewegliche Rahmen kann die Palette in einem Zyklus um eine Schrittweite horizontal bewegen. Die Bewegung des Rahmens mit Zahnrad- und Zahnstangenmechanismus wird von einem Elektromotor angetrieben, der von einem Frequenzregler gesteuert wird. Die Anfangs- und Endposition werden durch einen hochsensiblen Schalter gesteuert. Am Ende der Bewegung, Es gibt eine erzwungene Maschinenbegrenzung und eine Schutzvorrichtung, um die Qualität der Produkte sicherzustellen.

Hauptparameter:

Abstand übertragendes Gerät bewegt sich: 120mm

Angetriebener Motor: 4kw

Transportgeschwindigkeit: 0.20—0,48 m/s

Pos.2 Bürste für Grünblock drehen

Es dient zum Reinigen der frischen Produkte. Der Bürstenkörper besteht aus einer hochfesten wirbelnden Nylonbürste, und wird von einem Stahlrahmen getragen. Die Höhe der Bürste kann entsprechend der Höhe der Produkte eingestellt werden. Es wird von einem geschwindigkeitsreduzierenden Motor und einer Kette angetrieben.

Hauptparameter:

- Angetriebener Motor: 0.75kw

- Dimension des Gewindes: 0.4-0.5mm

- Geschwindigkeit des Wirbelns: 137U/Min

Pos.3 Kettenaufzug mit 12 Schichten

Es dient zum Anheben der Palette mit grünen Blöcken an eine bestimmte Position und speichert sie als vorgesehene Entfernung und Lagen. Wenn es voll ist, Paletten mit Rohlingen werden per Gabelwagen zum Härteofen transportiert. Sein Rahmen ist aus Profilstahl mit zwei seitlichen Sicherheitsgittern. An Buchsenrollenketten sind Stützwinkel befestigt.

Die Hebe- und Lagervorrichtung wird durch die Stahlhaken gebildet. Die Ketten arbeiten umgekehrt synchron, wodurch die Paletten beim Anheben oder Stoppen in die Waagerechte gebracht werden. Die Ketten in den beiden Seiten arbeiten stetig.

Das Synchrongetriebe, für das REIT ein Patent hat, das von einem Elektromotor angetrieben wird, ist so ausgestattet, dass es das synchrone Anheben der Kette gewährleistet. Das synchrone Geschwindigkeitsgetriebe ist mit einer automatischen Sperre ausgestattet, um vor Gefahren zu schützen, wenn der Strom unterbrochen wird.

Der hochwertige Näherungssensor steuert die Hubhöhe, und die Kombination des Strahlsensors mit Näherungssensorsteuerungen der Gerätefunktions- und Sicherheitsschutz mit doppelter Schutzvorrichtung.

Hauptparameter:

Angetriebener Motor: 11kw Fahrgeschwindigkeit: 0.1Frau

Stufen Nr.: 12 Paletten pro Stufe: 2

Bühnenabstand :400mm

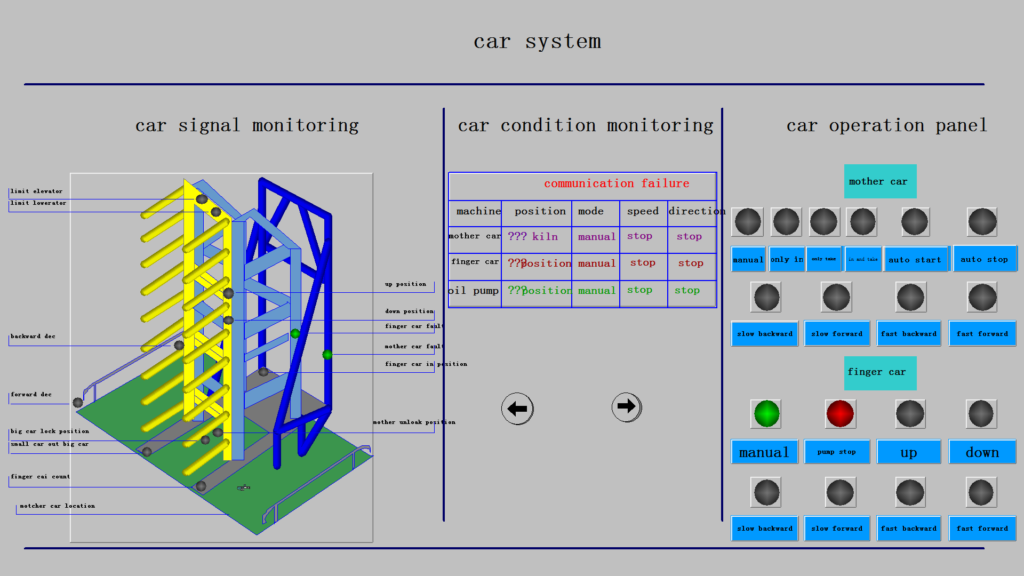

Pos.4 Fingerwagen mit 12 Schichten

Es dient zum Transport der Paletten mit Rohlingen vom Kettenaufzug zu den Pökelregalen oder -kammern und zur Rückführung der Pökelware zum Kettenabsenker. Die Fingerwagenbaugruppe besteht aus einem Fingerwagen, Plattformwagen und Leitsystem.

Finger Auto

Der Fingerwagen besteht aus Grundrahmen, stationäre Unterstützung, Finger heben, Hydraulikstation, angetriebenes Gerät und Fadengerät. Die Funktion ist das Anheben und Transportieren der Paletten mit Klötzen.

Der Stahlgrundrahmen ist zweischichtig mit Rädern befestigt (der eine fährt und der andere wird gefahren) der von einem frequenzgeregelten Motor angetrieben wird. Die stationäre Stütze ist aus rechteckigem Stahl gefertigt und am Grundrahmen befestigt, um die Bewegungen des Fingerlifts zu unterstützen und zu führen. Es gibt 12 Pares von Fingergabeln im Fingerlift. Der Fingerlift wird durch geführt 4 Gruppen von Rädern, die auf dem stationären Träger befestigt sind und von einem Hydraulikzylinder angetrieben werden. Für konform die Länge der Kabel, es wird die synchrone Wirbelwalzenvorrichtung verwendet (einschließlich Elemente der Walze, die Walzenstation, Schrumpf- und Verlängerungsgerät, und kabelgeklemmtes Gerät, usw.) um die Kabelverlängerung und das Schrumpfen mit dem Fingerwagen synchron zu gewährleisten. Dieser Mechanismus sorgt dafür, dass die Stromversorgung und das Steuersignal stetig ein- und ausgegeben werden.

Hauptparameter:

Angetriebene Kraft: 11kw

Reisegeschwindigkeit: 0.1-1.2Frau

Der Abstand der Schichten: 400mm

Schichten: 12

Palette pro Stufe: 2

Hydraulische Pumpenleistung: 4kw

Arbeitsdruck des Hydrauliksystems: 8mpa

Plattformwagen:

Plattformwagen ist eine Transportplattform aus Stahl, Wird zum Tragen von Fingerwagen verwendet, die sich zwischen den Standorten des Aufzugs bewegen, Härteofen und Absetzer.

Der plattformgeschweißte Hochleistungsstahlrahmen ist mit zwei Schichten unter und großen Spurkranzrädern ausgestattet und wird von einem frequenzgesteuerten Motor angetrieben. Auf der Plattform gibt es Schienen und eine Sicherheitsvorrichtung. Außer der elektronischen Positionierung gibt es mechanische Positionierungs- und Verriegelungsvorrichtungen (für die REIT ein Patent hat) die die Plattform an einer bestimmten Stelle positionieren und für das Fingerauto arretieren, das reibungslos und genau ohne Aufprall fährt.

Der Hauptparameter:

Angetriebener Motor: 15kw

Reisegeschwindigkeit: 0.1-1.1Frau

Motor der mechanischen Positionier- und Verriegelungsvorrichtung: 2.2kw

Pos.5 Kettenabsenker mit 12 Schichten

Der Kettenabsenker dient zum Abholen und Einlagern der Paletten mit ausgehärteten Blöcken, und auf das Förderband zum Würfeln und Zurückgeben und Recyceln von Paletten geladen.

Die technischen Daten sind die gleichen wie bei einem Kettenaufzug, der die Palette mit den ausgehärteten Produkten absenkt.

Pos.6 Zerstäuber (Wassersprühgerät)

Dieses Gerät ist hauptsächlich für die Zwecke konzipiert:

1. Verhindern Sie das Abstauben beim Verpacken der Trockenblöcke und beim Reinigen der leeren Palette.

2. Bewahren Sie die Feuchtigkeit in den Endblöcken auf, damit sie weiter aushärten können, um eine bestimmte Härte zu erreichen.

Pos.7 Trockenblockförderer

Es dient zum Abholen der Paletten mit den gepökelten Produkten, und Trennen der beiden Paletten, außerdem Überführen derselben zu der Würfelvorrichtung und den Palettenbürsten, anschließendes Fördern der gereinigten Paletten zur Palettenwendevorrichtung.

Kombiniert mit feststehender Schaufel und beweglichem Rahmen, Der bewegliche Rahmen kann die Palette in einem Zyklus um eine Schrittweite horizontal bewegen. Die Bewegung des Rahmens wird durch einen Motor durch eine Zahnstangen- und Ritzelvorrichtung angetrieben. Die Anfangs- und Endposition werden durch einen hochsensiblen Schalter gesteuert. Am Anfang des Trockenblockförderers befindet sich eine separate Vorrichtung für Paletten.

Der Hauptparameter:

Angetriebener Motor: 5.5kw

Transportgeschwindigkeit: 0.42Frau

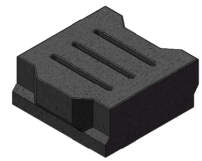

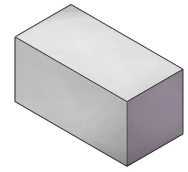

Pos.8 Automatische Würfelanlage

Die Funktion des automatischen Würfelschneiders wird zum Stapeln der gepökelten Produkte von den Paletten auf Produktpaletten verwendet, die sich auf dem Plattenbandförderer befinden. Nach den verschiedenen Blöcken, die Schichten, Höhe und Cubing-Stil können angepasst werden. Der Würfel kann sich bewegen, automatisch gleichzeitig anheben und umdrehen.

Der Würfel besteht aus Rahmen, Umzugswagen, Hebevorrichtung, Wirbelvorrichtung und Klemmen. Der Rahmen des Cuber ist vom Brückentyp und auf der Oberseite befinden sich Schienen für den beweglichen Wagen. Der bewegliche Wagen wird von einem SERVO-Motor über einen Kurbel- und Kippmechanismus angetrieben und bewegt sich entlang von Schienen, die den Produktionsbedarf decken könnten. Die Hebevorrichtung, an der die Klemmen befestigt sind, ist 2 starke Stahlsäulen mit 4 V-Führungsschienen und wird durch Hydraulikzylinder auf und ab angetrieben. Die Wirbelvorrichtung wird motorisch angetrieben und bringt die Klammern zum Drehen 90 Grad getrennt nach links und rechts. Die Klemmen sind zweiteilig kreuzweise angeordnet, Einer ist der Hauptmann, der andere ist Assistent. Sie werden von Zylindern mit Synchronmechanik angetrieben. Oben auf dem Würfelschneider befindet sich die Wartungsplattform mit Schutzgittern.

Hydraulische Antriebseinheit

Die von der Hydraulik unabhängige Station besteht aus einem Öltank, Ventile, Zylinder, Kühl- und Heizgerät, Filter und Rohrleitungen. Die Elemente und der Zylinder sind hochwertige Produkte von weltberühmten Unternehmen wie der Marke American Uranus und Yuken usw., damit die Station zuverlässig funktioniert.

Elektronisches Kontrollsystem

Die horizontale Bewegungsposition, Wirbelwinkel und Hubhöhe werden durch digitale Kodierung gesteuert. Es gibt Schutzvorrichtungen im System.

Hauptparameter:

Effektive Höhe des Würfelns 50-1200 mm

Der Umfang der Hauptklemmen; 840-1400mm

Der Umfang der Hilfsklemmen: 940-1400mm

Gewirr von Klemmenkopf: ±90°

Tragfähigkeit: 650kg

Angetriebene Kraft der horizontalen Bewegung: 5kW (SERVO)

Angetriebene Kraft der Revolution: 0.75kw

Motor der Hydraulikpumpe: 22kw

Druck des Hydrauliksystems: 16mpa

Pos.9 Palettenreinigungsbürste

Es ist eine rotierende Bürste zum Reinigen von Paletten. Die Bürste ist die hochfeste Nylonbürste, und wird von einem Stahlrahmen getragen. Die Höhe der Bürste kann eingestellt werden. Es wird motorisch über Ketten angetrieben.

Hauptparameter:

Angetriebene Kraft: 0.75kw

Pos.10 Palettendrehvorrichtung

Es wird zum Drehen der leeren und gereinigten Paletten verwendet, die von einem Motor mit niedriger Drehzahl angetrieben werden. Das Gerät wird durch begrenzte Schalter gesteuert, Näherungssensor, und stattete den Strahlsensor als Sicherheitsschutz aus.

Hauptparameter:

Angetriebene Kraft: 0.75kw

Pos.11 Palettenquerumsetzer

Es dient zum Transport der leeren Palette zur Wendevorrichtung und zur Übergabe der gewendeten Paletten an den Palettenbunker. Kombiniert mit feststehender Schaufel und beweglichem Rahmen, Der bewegliche Rahmen kann die Palette in einem Zyklus um eine Schrittweite horizontal bewegen. Die Bewegung des Rahmens wird durch einen Motor durch eine Zahnstangen- und Ritzelvorrichtung angetrieben. Die Anfangs- und Endposition werden durch einen hochempfindlichen Schalter gesteuert.

Hauptparameter:

Angetriebene Kraft: 7.5kw

Reisegeschwindigkeit: 0.47Frau

Pos.12 Palettenmagazin

Es dient zur Lagerung der Paletten. Mit dem hochempfindlichen elektrischen Schalter werden Position und Anzahl der Paletten kontrolliert.

Der Hauptparameter:

Lagermenge: 4 Stück/Palette (Stahl)

Pos.13 Palettensammelbunker

Der Palettensammelschacht wird verwendet, um die Palette für die Steinherstellungsmaschine zu Beginn der Produktion zu liefern, wenn die Absenkvorrichtung nicht in Betrieb ist, um die leeren Paletten für die Steinherstellungsmaschine zu liefern. Ein weiterer Zweck dafür ist der Produktionsprozess, es wird verwendet, um die leere Palette zu stapeln, damit der Gabelstapler sie wegnehmen kann.

Pos.14 Plattenband

Er dient zum Transportieren und Lagern von gewürfelten Blöcken. Die Blöcke werden mit einem Gabelstapler aus dieser Vorrichtung entnommen und nach außen transportiert. Der Träger des Förderers sind metallische Latten, die aus Stahl bestehen. Das Fördersystem wird motorisch angetrieben und bewegt sich entsprechend der festen Teilung. Gesteuert durch hochempfindliche Gittervorrichtung, es kann vermitteln

die palette und blöcke zu die

vorgesehene Position genau.

Der Hauptparameter:

Angetriebene Kraft: 7.5kw

Länge: 11m

Bewegungsgeschwindigkeit: 0.18Frau

Pos.15 Produktpalettenmagazin

Es wird verwendet, um die Paletten zu lagern und sie für Lattenförderer zu liefern, um den Bedarf an automatischen Würfeln zu decken. Die ausgefahrenen Latten in drei Richtungen machen die neue Palettenposition exakt. Das synchron gekoppelte Kraut sorgt dafür, dass die Palette senkrecht im Magazin auf- und ablegt. Das hydraulische und pneumatische Steuersystem wird verwendet.

Pos.16 Überführung

Pos.17 Misch- und Dosieranlage (für Basis)

Pos.17.1 Zuschlagstoffbehälter (für Basis)

Die Drei (3) Zuschlagstoffbehälter mit einer Kapazität von jeweils 20 m3 werden für die Lagerung von Sand und Stein verwendet. Es besteht aus Schreibwarenrahmen und Vorratsbehälter.

Der stationäre Rahmen dient zur Unterstützung von Trichtern und zur Befestigung des Wiegesystems und der Betonbandförderer.

Der Trichter ist ein netzartiger Stahlrahmen, so dass seine Stärke und Steifigkeit erhöht werden. Es gibt zwei Ausgänge zum Laden des Zuschlagstoffs in jeden Trichter. Der Auslass des Trichters wird von einem pneumatischen Zylinder angetrieben, der die Dosierung schnell oder langsam realisieren kann, erhöhen die präzision und geschwindigkeit. Im Trichter befindet sich eine Vibrationsvorrichtung, die zum Speichern von feinen Zuschlagstoffen verwendet wird, für ein reibungsloses Entladen des Aggregats.

Pos.17.2 Wiegeband

Die Wiegebänder messen und dosieren die Zuschlagstoffe mit Wägezellensensoren. Der Bandförderer besteht aus einem Rahmen, Stützrollen, Seitenrollen, antreibende und angetriebene Trommeln, Räumgerät, Förderbänder aus Gummi.

Hauptparameter:

Die maximale Kapazität von wiegen: 3000kg

Präzision des dynamischen Wiegens: ±2%

Motor: 4.5kw

Effektive Fördermenge: 300Tonne/Std

Pos.17.3 Aggregate-Absetzkipper (für Unterbeton)

Sie dient zum Transport der dosierten Zuschlagstoffe zum Mischer. Es besteht aus Ankerwinde, Hubtrichter, die Schienen zum Anheben des Trichters. Die Endschalter können den Beginn und das Stoppen an jeder Position steuern.

Hauptparameter:

Trichter: 3480L

Angetriebener Motor: 18.5kw

Pos.17.4 JN2000 Mischer (für Unterbeton)

Es ist ein fortschrittlicher Planetenmischer. Die Charaktere sind zwei Arme, die sich nicht nur um die Hauptachsen drehen, sondern auch um ihre Achsen drehen können. Das Mischen erfolgt gleichmäßig und schnell.

Hauptparameter:

Modell: JN2000

Leistung: 75kw

Ladekapazität: 3000L

Verdichteter Beton pro Charge: 2000L

Pos.17.5 Zementwaage (für Basis)

Die Zementwaage dient zum Dosieren des Zements. Es wird über dem Mixer befestigt, und gebildet durch Dosiertrichter und 3 Wägezellen. Die Hauptteile sind die Produkte der SVA-Serie und der RAP-Serie der Italy Mix Company. Der Dosiertrichter wird von der Programmsteuerung für Schnecken gesteuert. Es kann das Material genau liefern.

Hauptparameter:

Maximale Wägefähigkeit: 1000kg (für Basis)

Die Präzision zum Wiegen: ±2%

Pos.17.6 Mischerplattform

Unterstützung für die Mixer.

Pos.17.7 Förderband für Unterbeton

Für den Transport des Rohbetons vom Mischer zu den Vorratsbehältern der Steinfertiger.

Hauptparameter:

Angetriebener Motor: 5.5kw

Effektive Fördermenge: 360t/Std

Pos.17.8 Wasserzähler und Feuchtigkeitsmessung

Hydronix Feuchtigkeitsmessung per Mikrowelle ist für den Basismischer ausgestattet, ein Mikrowellensensor im Basismischer. Eine Mikro-Wasserpumpe wird verwendet, um das Wasser in den Mischer zu dosieren. Steuercomputer steuert die Wasserdosierung und Feuchtigkeit für den Grundmischer vollautomatisch.

Pos.17.9 Zwei Zementsilos (Kunde macht vor Ort)

Die Zementsilos mit Aschesammeleinrichtung sind mit Füllstandsanzeige und Gasunterbrechungseinrichtung ausgestattet. Es gibt zwei Silos, die Kapazität von ihnen wird sein 80-100 Tonnen. Zwischen den beiden Silos, Es gibt mindestens einen mit einem Gerät zur Vermeidung von Donner auf seiner Oberseite.

Pos.17.10 zwei Zementschrauben (für Grundmischer)

Die Schnecken transportieren die Zemente aus den Silos zum Zementwiegebehälter. Die Länge beträgt ca 8 Meter.

Hauptparameter:

Fähigkeit zu vermitteln: 20-25Tonnen/Stunde

Motor: 7.5kw

Pos.17.11 Wasserversorgungssystem

Stellen Sie die Wasserquelle für das Mischsystem bereit, wird vom Kunden gebaut.

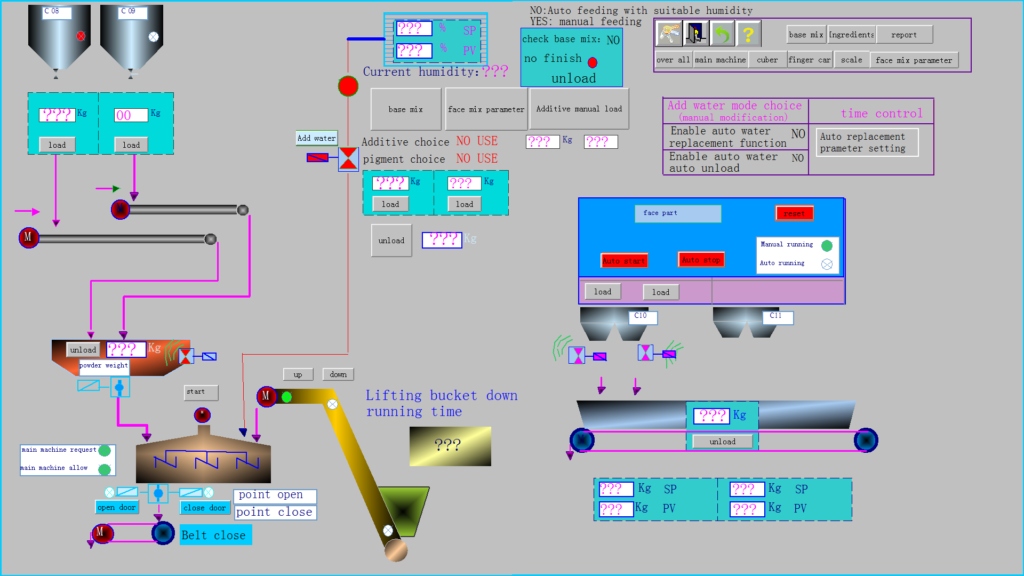

Pos.18 Misch- und Dosieranlage (für Gesicht) (Optional)

Pos.18.1 Zuschlagstoffbehälter (für Gesicht)

Ein Zuschlagstoffbehälter mit einem Fassungsvermögen von 12 m3, hauptsächlich zum Speichern von feinem Sand verwendet. Die Stahlplatten-Schweißkonstruktion hat zwei unabhängige Auslassöffnungen, und das Öffnen und Schließen der Tür wird durch den Zylinder angetrieben. Beim Dosieren und Wiegen kann eine schnelle und langsame Dosierung erreicht werden, und verbessern Sie die Dosierpräzision und -geschwindigkeit. Der Vorratsbehälter für feine Zuschlagstoffe ist mit einer Vibrationsvorrichtung ausgestattet, um einen reibungslosen Materialfluss während des Mischens zu gewährleisten.

Pos.18.2 Wiegeband (für Gesicht)

Die Wiegebänder messen und dosieren die Zuschlagstoffe mit Wägezellensensoren. Der Bandförderer besteht aus einem Rahmen, Stützrollen, Seitenrollen, antreibende und angetriebene Trommeln, Räumgerät, Förderbänder aus Gummi.

Hauptparameter:

Die maximale Kapazität von wiegen: 1000kg

Präzision des dynamischen Wiegens: ±2%

Motor:3kw

Effektive Fördermenge: 300Tonne/Std

Pos.18.3 Aggregate-Absetzkipper (für Sichtbeton)

Sie dient zum Transport der dosierten Zuschlagstoffe zum Mischer. Es besteht aus Ankerwinde, Hubtrichter, die Schienen zum Anheben des Trichters. Die Endschalter können den Beginn und das Stoppen an jeder Position steuern.

Hauptparameter:

Trichter:580L

Angetriebener Motor: 5.5kw

Pos.18.4 Planetenmischer (JN330 für Gesicht)

Es ist ein fortschrittlicher Planetenmischer. Die Charaktere sind zwei Arme, die sich nicht nur um die Hauptachsen drehen, sondern auch um ihre Achsen drehen können. Das Mischen erfolgt gleichmäßig und schnell.

Hauptparameter:

Modell: JN330

Leistung: 7.5kw

Ladekapazität: 500L

Verdichteter Beton pro Charge: 330L

Pos.18.5 Nassbeton-Förderband

Das Band wird zum Transportieren des gemischten Aggregats zum Trichter der Blockmaschine verwendet. Einschließlich des tragenden Rahmens.

Hauptparameter:

Angetriebener Motor: 5.5kw

Effektive Fördermenge: 300t/Std

Pos.18.6 Zementwaage (für Gesicht)

Die Zementwaage dient zum Dosieren des Zements. Es wird über dem Mixer befestigt, und gebildet durch Dosiertrichter und 3 Wägezellen. Die Hauptteile sind die Produkte der SVA-Serie und der RAP-Serie der Italy Mix Company. Der Dosiertrichter wird von der Programmsteuerung für Schnecken gesteuert. Es kann das Material genau liefern.

Hauptparameter:

Maximale Wägefähigkeit: 300kg (für Gesicht)

Die Präzision zum Wiegen: ±2%

Pos.18.7 Wasserzähler und Feuchtigkeitsmessung

Hydronix Feuchtigkeitsmessung per Mikrowelle ist für den Gesichtsmischer ausgestattet, ein Mikrowellensensor im Gesichtsmischer. Eine Mikrowasserpumpe wird verwendet, um das Wasser in den Gesichtsmischer zu dosieren. Steuercomputer steuert die Wasserdosierung und Feuchtigkeit für den Gesichtsmischer vollautomatisch.

Pos.18.8 Zementsilos (Kunde macht vor Ort)

Ein 60-Tonnen-Silo mit Aschesammelvorrichtung ist mit Füllstandsanzeige und Gasunterbrechung ausgestattet. Auf seiner Oberseite befindet sich eine Vorrichtung zur Vermeidung von Donner.

Pos.18.9 Man zementiert Schrauben

Die Schnecken transportieren die Zemente aus den Silos zum Zementwiegebehälter. Die Länge beträgt ca 8 Meter.

Der Hauptparameter:

Fähigkeit zu vermitteln: 20-25Tonnen/Stunde

Motor: 7.5kw

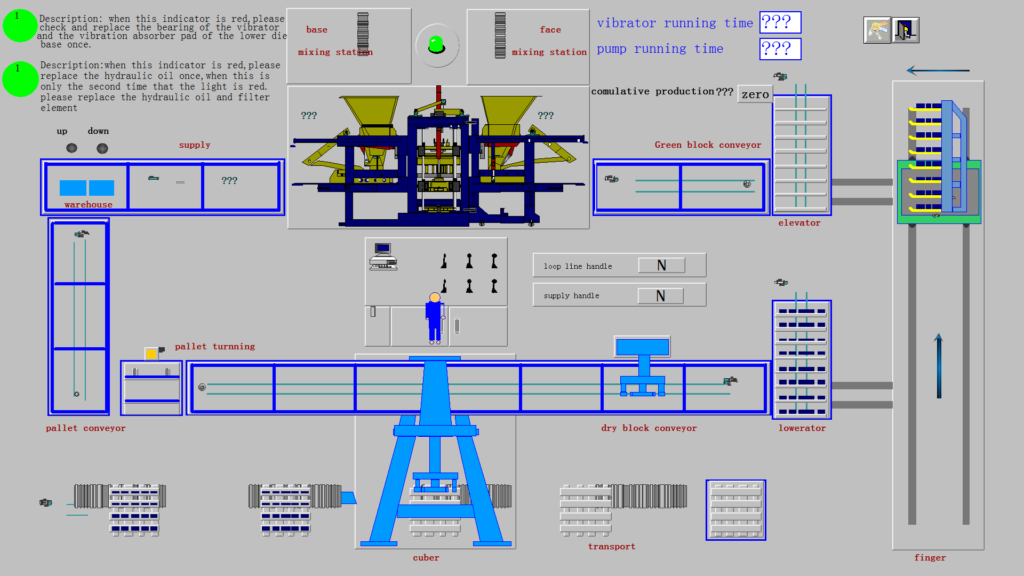

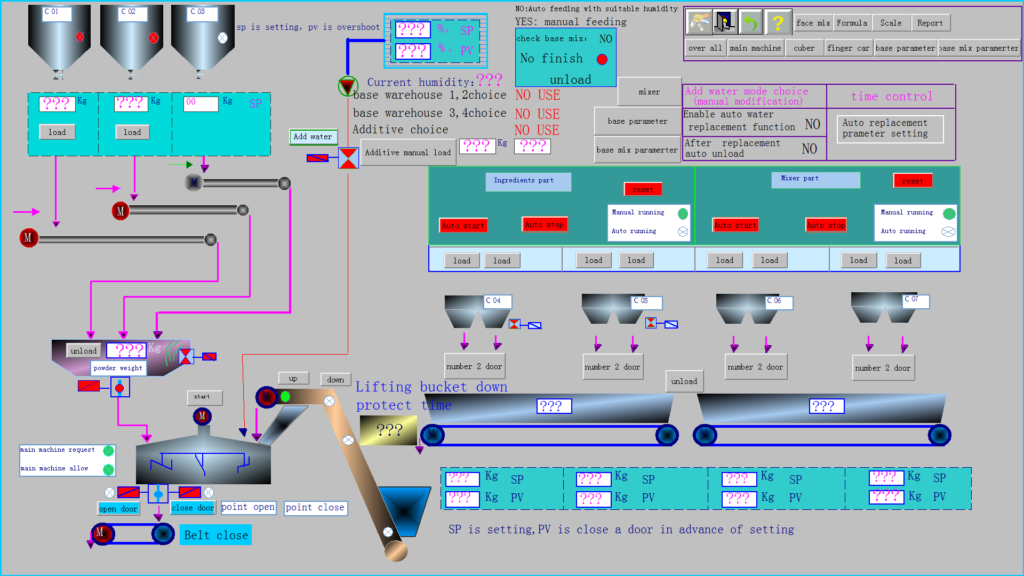

Pos.19 Intelligentes Kontroll- und Managementsystem (ICMS)

Die elektrische Steuergruppe umfasst einen Hardwareteil und einen Softwareteil.

Hardware-Teil enthält elektrischen Schaltschrank, Konsole, PC, SPS, Remote-Kommunikationsmodul, Sensoren und so. Die Komponenten stammen hauptsächlich von international bekannten Marken, wie zum Beispiel: die zentrale Steuerung SPS von Siemens, Wechselrichter von Toshiba, Bedientasten und Joysticks von Schneider, Endschalter von German Bedook, Feuchtigkeitsmessgerät (Materialfeuchte genau messende Präzisionstechnik garantieren) von British Hydronix, Encoder vom japanischen Omron. Der PC verwendet die Steuerungskonfigurationssoftware. Das Host-System hat eine Friend-Schnittstelle, Dateneingabe und -ausgabe, grafische Anzeigefunktion. Die Bediener können die Parameter einfach und schnell einstellen und jederzeit den Betriebszustand der gesamten Produktionslinie erfassen. In diesem System ist auch eine englische Bedienoberfläche verfügbar.

Der Softwareteil umfasst die folgenden Funktionen:

1) Intelligentes Rechenfunktionsmodul

Dieses Modul realisiert hauptsächlich die Implementierung der logischen Funktion von Urteilen und Handeln. Zum Beispiel: die Wirkung von Elektromagneten, Formel Verarbeitung des Rohstoffs und die Feuchtigkeit des Materials garantieren, etc. Durch intelligente Bedienung des Funktionsmoduls lässt sich die Geräteaktion präzise und effizient koordinieren, entsprechend der Nachfrage des technologischen Prozesses, um das Ziel des erhaltenen Vorgangs zu erreichen. Das gesamte System hat mehr Weisheits-Ultra-Energie-Effekt.

2) Kommunikationsmodul für Cloud-Netzwerke

Dieses Modul koordiniert hauptsächlich verteilte E/A-Probleme der Kommunikation, und Remote-Bildschirm- und Debugging-Funktionen. Die Produktion von Geräten, die in den verschiedenen Funktionsbereichen verwendet werden, kann den sicheren Betrieb der Geräte und eine hohe Effizienz gewährleisten. Echtzeitaufzeichnung des Materialverhältnisses der Mischanlage, trockener nasser Grad und der Betriebszustand; Es kann auch die Trajektorien und den Status sowie den Wartungsstatus des Innovationsprodukts des Fingerautos in Echtzeit aufzeichnen; Unterstützen Sie die Remote-Verarbeitungsprobleme, Ausfallzeiten reduzieren, Geräteauslastung verbessern; Für das Standardprojekt, Der Techniker kann die Maschine per Remote-Debugging zu Hause installieren, die Szene im Zyklus kürzen und vorab in die Produktion einführen.

3) Funktionsmodul Fehlerdiagnose und Fehlertoleranz/Korrektur

Dieses Steuersystem beinhaltet einen Programmbetrieb, Ausführen der Fehlertoleranz- und Fehlerkorrekturfunktion. Durch diese Funktion werden durch falsche Bedienung verursachte Geräteschäden und Verletzungen durch Schäden vermieden, die den Bediener rechtzeitig daran erinnern können, die erforderlichen Einstellungen vorzunehmen, erreichen “täuschen” des Betriebssystems. Stark reduzierte Anforderungen an den Wissensstand der Bediener, Einsparung der künstlichen Kosten.

4) Cloud-Management-Modul

Diese Modulfunktion kombiniert mit der heutigen Industrie 4.0, Verwenden Sie das Internet, um eine Cloud-Management-Fabrik zu realisieren. Der Eigentümer kann die Fabrik jederzeit und überall über das Netzwerk von Datenberichten einsehen, und gemäß dem Bericht können Sie die gesamte Fabrik verwalten und die Daten anpassen, um die Maximierung der Ressourcennutzung und die Effizienz der Optimierung zu erreichen.

5) Funktionsmodul Cloud-Diagnose

Diese Modulfunktion umfasst eine lokale und eine Ferndiagnosefunktion. Durch die Kontrolle des internen Alarmcodes mit Hilfe des entfernten Netzwerks können die spezifischen Gründe für das Problem schnell und genau diagnostiziert werden, und die entsprechende Behandlungsmethode, die wirklich erreichen “Null Zeit” ausschließen, um das Problem zu lösen.

6) Intelligentes Verwaltungssystem

Dieses System bietet Verwaltungsfunktionen für Benutzer. Es kann Dutzende von Produkten seiner Produktionsdaten und Formel speichern, um das Transformationsprodukt nach der Debugging-Zeit zu verkürzen, und jede Schicht automatisch aufzuzeichnen, Monatsproduktion zur Erleichterung der Erstellung des Produktionsplans und der Produktionsstatistik. Alle diese Daten können je nach Anforderung an den Manager gesendet werden.

Wenn das intelligente Steuerungs- und Managementsystem verwendet wird, weniger Bedarf an Bedienpersonal, kann vollständig in der zentralen Leitwarte, um den gesamten Betrieb der Ausrüstung abzuschließen, im automatischen Zustand, um das unbeaufsichtigte Niveau zu erreichen; Mit hoher Zuverlässigkeit, Hochleistungssensor sorgt für die Präzision der Mischmaterialfeuchte und -gleichmäßigkeit; Mittels der Frequenzregelung der Motordrehzahlregelung, um das Erscheinungsbild des Produkts zu gewährleisten, Kraft und ein hohes Maß an Konstanz; Durch ein strenges Kontrollprogramm läuft die Ausrüstung stabil, erhöhen die Lebensdauer der Geräte. Die Verwendung der Bluetooth-Technologie ermöglicht eine einfachere Fingerkabelverlegung, leicht zu pflegen. Die Nutzung von Industrienetzwerken macht die Steuerung moderner und effizienter. Derzeit wurde dieses Steuersystem sowohl im Inland als auch international als System der Oberklasse eingestuft.

Die elektrische Steuerungsgruppe umfasst die folgenden Subsysteme:

1. Untersystem zur Maschinensteuerung blockieren

2. Transportsteuerungs-Subsystem

3. Untersystem zur automatischen Würfelsteuerung

4. Finger-Car-Steuerungs-Subsystem

5. Untersystem zur Misch- und Dosiersteuerung

Diese Steuersubsysteme sind in einem integriert und werden im zentralen Raum betrieben, um nicht nur die gesamte Linie durch ein digitales logisches Steuersystem zu steuern, sondern auch jedes System unabhängig zu steuern. Das System kann zur Sicherheit miteinander verbunden und verriegelt werden.

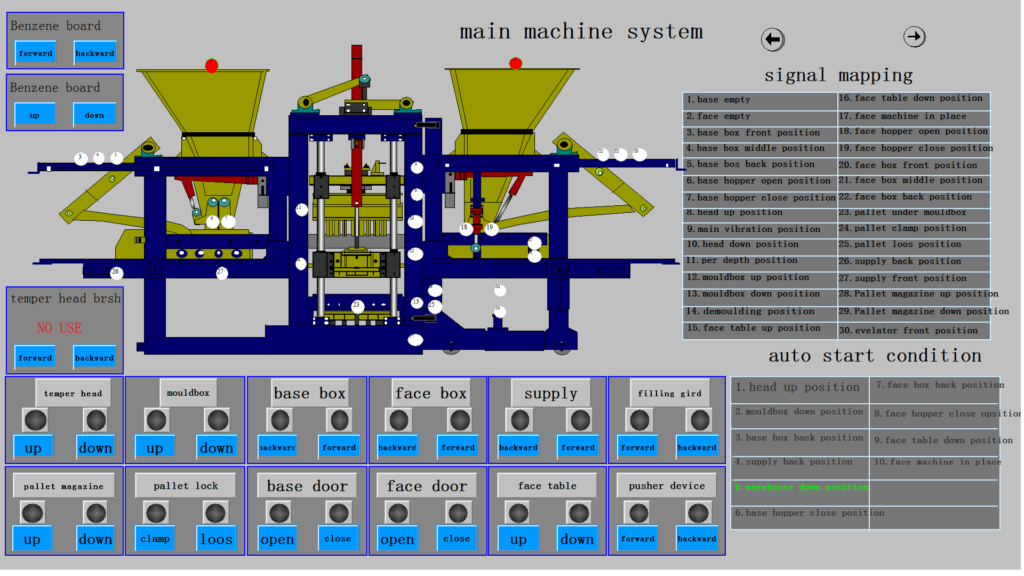

Pos.19.1 Untersystem der Maschinensteuerung blockieren

Bezugnehmend auf Pos. 1

Pos.19.2 Subsystem Transportsteuerung

Zur Kontrolle von: Grüner Blockbandförderer, Bürste drehen, Kettenaufzug, Kettenabsenker, Trockenblockförderer, Palettenreinigungsbürste, Palettendrehvorrichtung, Palettenquerumsetzer, Palettenmagazin und Palettenbeölungsvorrichtung,Palettenkratzer.

Pos.19.3 Untersystem zur automatischen Würfelersteuerung

Der Würfel, einschließlich Lattenförderer und Produktpalettenmagazin, wird von der Siemens Siematic S7 SPS gesteuert. Das Steuerpult umfasst Joysticks für die manuelle Maschinenbedienung und ein Siemens-Digitaldisplay für die Datenein- und -ausgabe sowie ein Fehlerdiagnosesystem.

Pos.19.4 Untersystem zur Fingerwagensteuerung

Die SPS Siemens Siematic S7 und das Netzteil sind in ein Steuerpult integriert, das Joysticks für die manuelle Maschinenbedienung und eine Siemens-Digitalanzeige für die Dateneingabe enthält- und Ausgang sowie Fehlerdiagnosesystem.

Pos.19.5 Misch- und Chargensteuerungs-Untersystem

Pos.19.5.1 Steuerung zum Mischen und Dosieren des Grundbetons

Steuern Sie das Dosieren und Wiegen des Basisbetons automatisch, Wasserzähler und Feuchtigkeitsmessung, Mischen und Transportieren zur Blockmaschine. Es kann den zugehörigen Parameter entsprechend der Produktionshäufigkeit der Blockmaschine in die Steuereinheit eingeben, das Dosier- und Mischsystem füttern kann, mischen, Wasseruhr, Feuchtigkeit messen, und transportieren Sie das Aggregat zu den Trichtern der Blockmaschine. Der Transport wird sowohl automatisch als auch manuell gesteuert. Die Statistik und Speicherung von Daten kann durch den Computer realisiert werden, es kann sich viel Formel merken.

Pos. 19.5.2 Automatische Steuereinheit für das Vorsatzbetonmischen(Optional)

Wie Pos.20.5.1

Pos. 19.5.3 Besondere Funktion und Vorteile

1. „Eine Berührung zum Zurücksetzen“

Vorteil: zuerst, Bequemer Betrieb, wodurch der Bedarf an Fachkenntnissen des Bedieners verringert wird. Zweitens, neues System hat Fehlergrundanzeige. Drittens, Durch die fehlertolerante Funktion kann die Maschine selbstüberprüfen und starten.

2. Service über Internet

Vorteil: zuerst, Auswirkungen auf die Maschine beseitigen, wodurch die Lebensdauer der Geräte verlängert wird. Zweitens, Upgrade kann den Maschinenlauf reibungsloser machen. Drittens, Es wird den Formzyklus verkürzen und die qualifizierte Rate erhöhen. Alles in allem, es kann die Rohstoffkosten und die Wartungskosten senken.

Pos.20 Pneumatische Gruppe

Die pneumatische Gruppe ist das wirkende Gerät der zugehörigen Ausrüstung mit Dosier- und Mischanlage, Maschine blockieren, Palettenanleger, Palettenwendegerät und Palettenölgerät. Die Gruppe umfasst Luftkompressoren, Rohr oder Schlauch, Filter, Zylinder, Ventile und so weiter.

3.Kapazitätstabelle

Zusätzliche Information

| Palettengröße | 1400 ×1150 ×16 mm (Stahl) |

|---|---|

| Kapazität/pro Palette | 15 Hohlblöcke 400×200×200mm |

| Abmessungen der Maschine | 7800×2800×3600(4000)mm |

| Betriebszykl | 15-30s (hängen von den Produkten ab) |