Vom Betrieb einer Produktionslinie für Ziegelmaschinen bis zur endgültigen Formgebung und Produktion, zusätzlich zur gegenseitigen Zusammenarbeit verschiedener Systeme der Maschine selbst, In der frühen Phase muss auch die Standortwahl für die Anlage vorbereitet werden, Personal, öffentliche und Nebeneinrichtungen, Prozessdesign und so weiter. Es kann als komplette Produktionslinie bezeichnet werden.

Seitenwahl

Bei der Auswahl des Anlagenstandorts muss die geografische Lage umfassend berücksichtigt werden, Erdbeben, Meteorologie, Wasserversorgung, Energieversorgung, Rohstoffversorgung und Transport. Die wissenschaftliche und vernünftige Bestimmung des Anlagenstandorts und die Anordnung der Logistiklinie im Anlagenbereich ist eine wichtige Arbeit, um Investitionen zu reduzieren, Effizienz steigern und Nutzen steigern. Bei der Bestimmung der Anlage, Wir sollten in Zukunft einen guten Entwicklungsplan für die zweite und dritte Phase erstellen.

Gemäß den oben genannten Grundsätzen und den Meinungen der Kunden, und unter Berücksichtigung der tatsächlichen Situation der Fabrik, der ursprüngliche Standort und die ursprüngliche Anlage werden für das Flugzeuglayout verwendet. Der konkrete Lageplan wird von unseren Technikern entsprechend den Gegebenheiten vor Ort erstellt.

Personalbesetzung

1. Pränatales Training

Das Personal wird einen Monat vor der Geräteinstallation geschult. Inhalt: Verfahrenstechnik, Produktionsbetrieb, Gerätebetrieb, Wartung und Überholung von Geräten.

2. Pränatale Vorbereitung

Bereiten Sie relevante Regeln und Vorschriften vor, Studium organisieren und die Prüfung bestehen; Während der Geräteinstallation, Das extern geschulte Personal muss mit der Ausrüstung vertraut sein und muss zusammen mit dem Installations- und Inbetriebnahmepersonal mit der Überwachung und Inspektion vertraut sein; Rohstoffe vorbereiten, Hilfsstoffe und Werkzeuge einen Monat vor Inbetriebnahme ins Werk.

Wichtigste öffentliche und Nebeneinrichtungen

1. Stromversorgung

Gesamter installierter Stromverbrauch: etwa 450 KW

Spannungspegel der Stromversorgung: 380v / 220v

2. Wasser

Gesamter Wasserverbrauch: ca. 40m3 / Tag

Einschließlich: 38 m3 / Tag für die Produktion; Reinigungszubehör, etc. 2 m3 / Tag.

Anforderungen an die Wasserqualität: Als Produktionswasser kann jedes allgemeine trinkbare Leitungswasser und sauberes natürliches Wasser verwendet werden. Es ist erforderlich, dass das Wasser keine schädlichen Verunreinigungen oder Fette enthält, Zucker, etc. die die normale Aushärtung von Zement beeinträchtigen können. Deswegen, Abwasser, Industrielles Abwasser, saures Wasser mit pH-Wert kleiner als 4 und Wasser mit Sulfatgehalt (berechnet von SO4) übersteigen 1% in Wasser dürfen nicht verwendet werden.

3. Dampf

Wenn eine Dampfhärtung erforderlich ist, Rohrdampf ist vom Werk bereitzustellen. Aufgrund unterschiedlicher Produktionsprodukte, Der Dampfverbrauch ist unterschiedlich, etwa 90 kg pro Kubikmeter Beton.

4. Transport

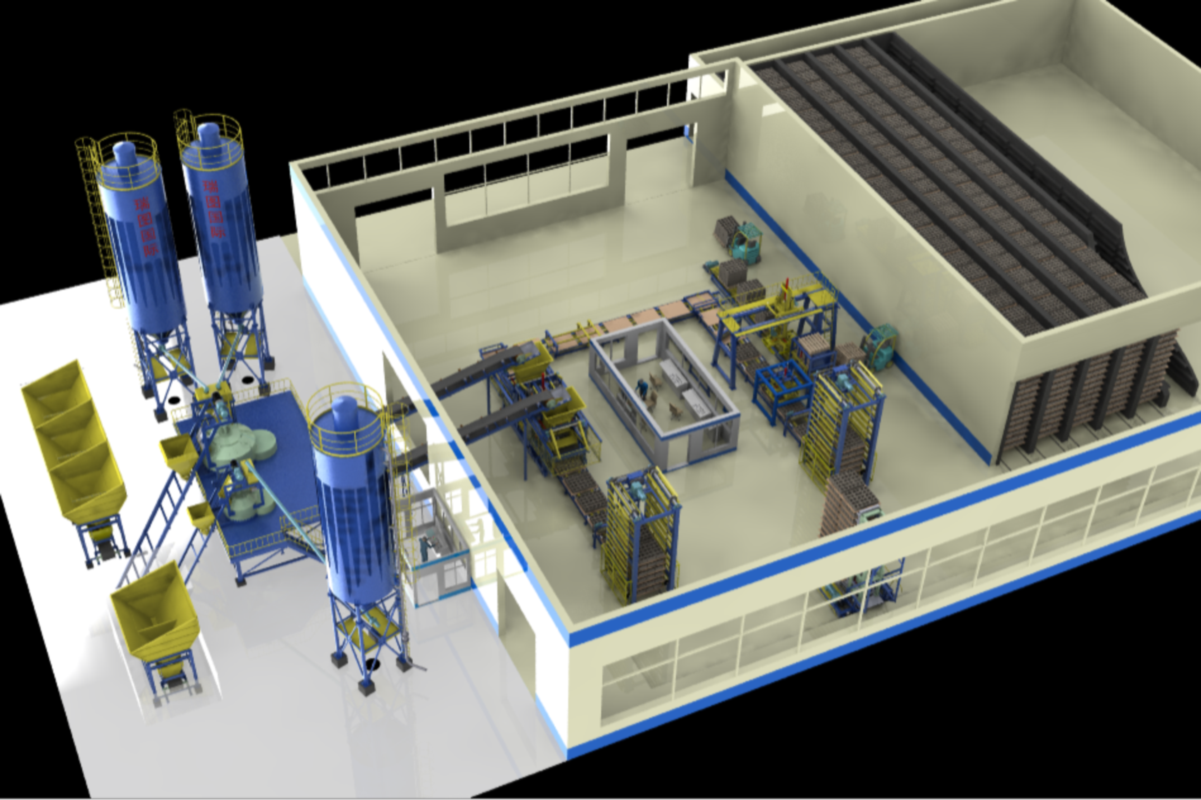

Es spiegelt die kontinuierliche Produktion wider, vernünftige Logistik, einfacher Transport, kompaktes Layout und angemessener Produktionsprozess.

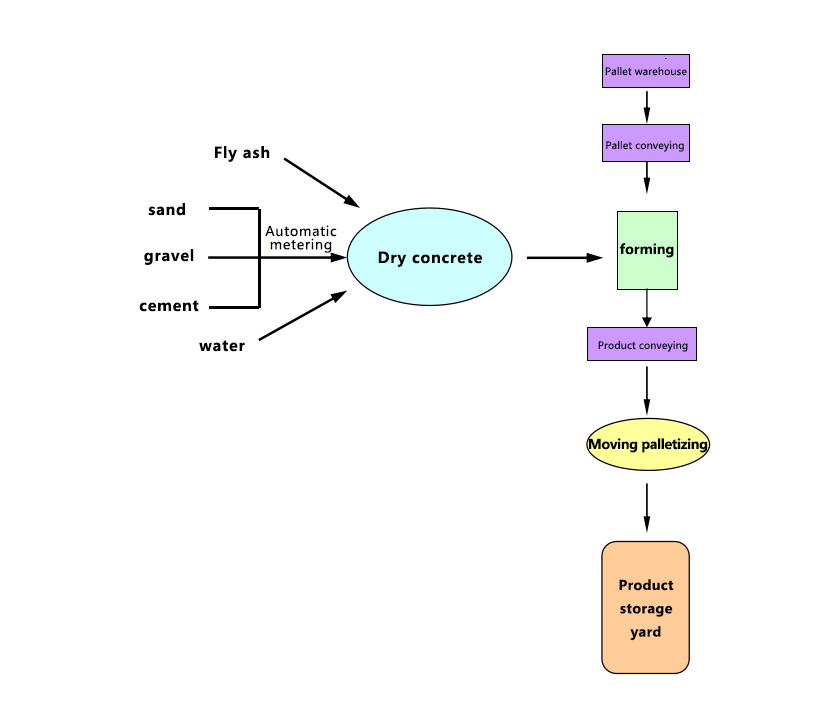

Prozessablauf (ohne Stapelsystem)

Produktaushärtung – Natürliche Aushärtung im Freien wird angenommen, und das Verfahren ist wie folgt:

Die fertigen Produkte werden auf die Palette gelegt und mit dem Auto ins Freie geschoben. Nach dem Stehen für 6-12 Std., sie werden manuell von der Palette entfernt, auf die angegebene Höhe gestapelt, mit Wasser besprüht, um Feuchtigkeit zu spenden, und mit Plastiktuch zur Isolierung abgedeckt. Nach sieben bis zehn Tagen, sie können gestapelt und verpackt werden. Nach 28 Tage der Heilung, Sie können zum Verkauf transportiert werden.